Brennteile entgraten bei der SÜDSTAHL GmbH & Co. KG.

Sekundenschnell entgraten und verrunden.

Bleche mit Graten gefährden die Produktqualität und verringern die Lebensdauer von Maschinen und Werkzeugen. Beim manuellen Entgraten entfernen Fachkräfte Kanten, Auffaserungen und Splitter mit Bürsten oder der Flex. Die Entgratung per Hand kostet allerdings sehr viel Zeit. Eine moderne Blechentgratungsmaschine entgratet im Vergleich zur Handarbeit viermal schneller. Die Investition in eine Entgratmaschine amortisiert sich daher schnell.

Entgraten nach neustem Stand der Technik: Setzen Sie auf ARKU!

- Technischer Vorsprung

- Beste Entgratergebnisse

- Schnelle, zuverlässige Prozesse

- Einzigartig intuitive Bedienung

- Geringste Stückkosten

Was bedeutet Entgraten?

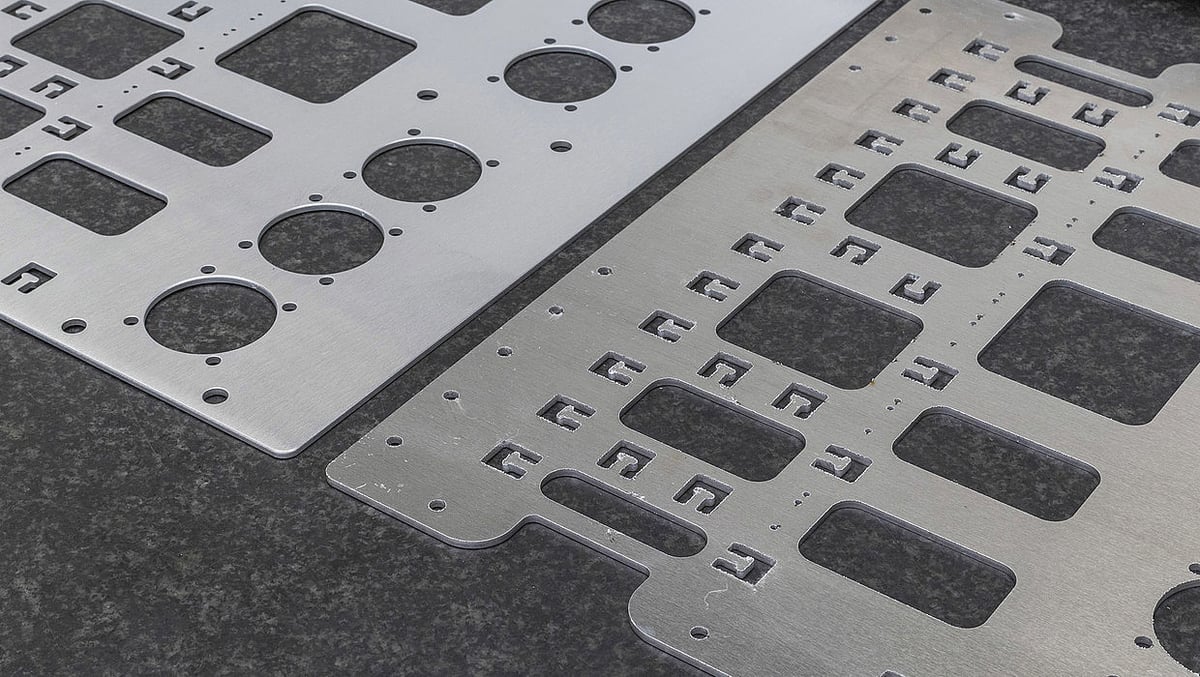

Entgraten von Blechen ist weit mehr als nur das Entfernen von Graten. Oftmals werden in diesem Prozess auch die Kanten der Blechteile abgerundet. Die eingesetzten Schleifwerkzeuge bearbeiten beim Entgraten die Oberfläche oder den Schnittbereich der Teile, deren Dicke je nach Verfahren variieren kann.

Lesen Sie hier unseren Artikel um mehr über die Vorteile des Entgratens von Blechen zu erfahren.

Was ist eine Entgratungsmaschine?

Entgratmaschinen entfernen die auf den Teilen verbliebenen Grate. So erhöhen sie die Qualität der Blechteile und tragen dazu bei, dass die nachgelagerten Prozesse der Blechbearbeitung reibungslos funktionieren. Zum Gesamtprozess des Entgratens gehört oft auch das Verrunden der Blechkanten.

Wie entgrate ich Teile und Bleche?

Zum Entgraten von Blechen, Blechteilen und Platinen werden hauptsächlich Schleifverfahren eingesetzt. Viele Unternehmen setzen heute auf das automatisierte Entgraten. Moderne Entgrater verfügen über verschiedene Bearbeitungseinheiten, die mit unterschiedlichen Schleifmitteln ausgestattet werden können. Je nach Bedarf stehen unterschiedliche Maschinen und/oder Konfigurationen zur Verfügung, um die für Ihre Fertigungszwecke erforderlichen Ergebnisse in gleichbleibend hoher Qualität zu erzielen. So erzeugen moderne Entgratungsmaschinen optimale Kanten für eine sichere und effiziente Weiterverarbeitung der Blechteile.

Erfahren Sie mehr über unsere Entgratmaschinen für Ihre Anwendung:

Warum ist Entgraten notwendig?

Ein Teil, das Grate enthält, gilt als ineffizient für die Weiterverarbeitung. Grate beeinträchtigen die Funktionalität, Qualität, Lebensdauer und Sicherheit eines Blechteils. Die Verwendung von Teilen mit Graten kann zu einem erhöhten Sicherheitsrisiko der Mitarbeiter, Rissen und Materialversagen, Problemen mit anhaftender Farbe (Rost) und Weiterem führen.

Das Entgraten von Blechen und Teilen bietet folgende Vorteile:

- Vermeidung von Verletzungen: Scharfe Kanten von geschnittenen Blechteilen stellen ein enormes Risiko für Mitarbeiter dar, die für die Handhabung, Montage und Weiterverarbeitung der Teile zuständig sind.

- Vermeidung von zerkratzten Teilen: Beim Stapeln entgrateter Teile werden benachbarte Teile weniger verkratzt und beschädigt.

- Ästhetisches Erscheinungsbild: Durch das Schleifen der Teile entsteht eine saubere Oberfläche.

- Bessere Lackhaftung: Das Abrunden der Innen- und Außenkonturen von Blechkanten sorgt dafür, dass jede Art von Lack oder Beschichtung zuverlässig und dauerhaft haftend aufgetragen werden kann. Dies macht das Verrunden der Kanten zu einem wichtigen Bestandteil des Entgratungsprozesses.

- Effektive Bearbeitung ohne Oxidschicht: Die Oxidschicht zwischen den Teilen kann gleichmäßige Schweißergebnisse erschweren. Das Entfernen der Oxidschicht ist streng genommen ein separater Prozess. In einigen Fällen können aber auch spezielle Entgratwerkzeuge diese Aufgabe übernehmen.

- Gleichbleibend hohe Ergebnisqualität für eine effiziente Weiterverarbeitung: Viele Blechverarbeiter haben erkannt, dass Entgraten die Qualität der Endteile erhöht. Die führt wiederum zu einer leichteren Weiterverarbeitung mit Zeit- und Kosteneinsparungen. Saubere, entgratete Teile und Bleche lassen sich einfacher montieren, lackieren und schweißen. Auch die Gefahr, dass nachgeschaltete Geräte und Werkzeuge, wie z.B. eine Präzisionsrichtmaschine, durch Grate beschädigt werden, wird reduziert.

- Schützt vor Verschleiß: Entgraten führt zu qualitativ hochwertigen Blechteilen, welche die nachgelagerte Verarbeitung vereinfachen. Das spart Zeit und Geld. Saubere, entgratete Teile und Bleche lassen sich besser montieren, lackieren und schweißen. Außerdem verringern sie den potenziellen Verschleiß der nachgeschalteten Anlagen. Grate an den Teilen können auch Werkzeuge in anderen Anlagen beschädigen, z. B. die Richtwalzen in einer Teilerichtmaschine.

Entgratverfahren für beste Qualität im Blech.

Entgratete Bleche zu liefern ist für Blechverarbeiter heutzutage ein Ausweis für Qualität und ein Muss, um konkurrenzfähig zu bleiben. Moderne Entgratmaschinen sorgen für gratfreie Teile, die sich nahtlos in den weiteren Bearbeitungsprozess integrieren.

Wir geben Ihnen einen Überblick über die wichtigsten Entgratverfahren und -techniken:

Kanten entgraten

Kanten verrunden

Oberflächen-Finish

Oxidschicht entfernen

Schlacke entfernen

Entgraten

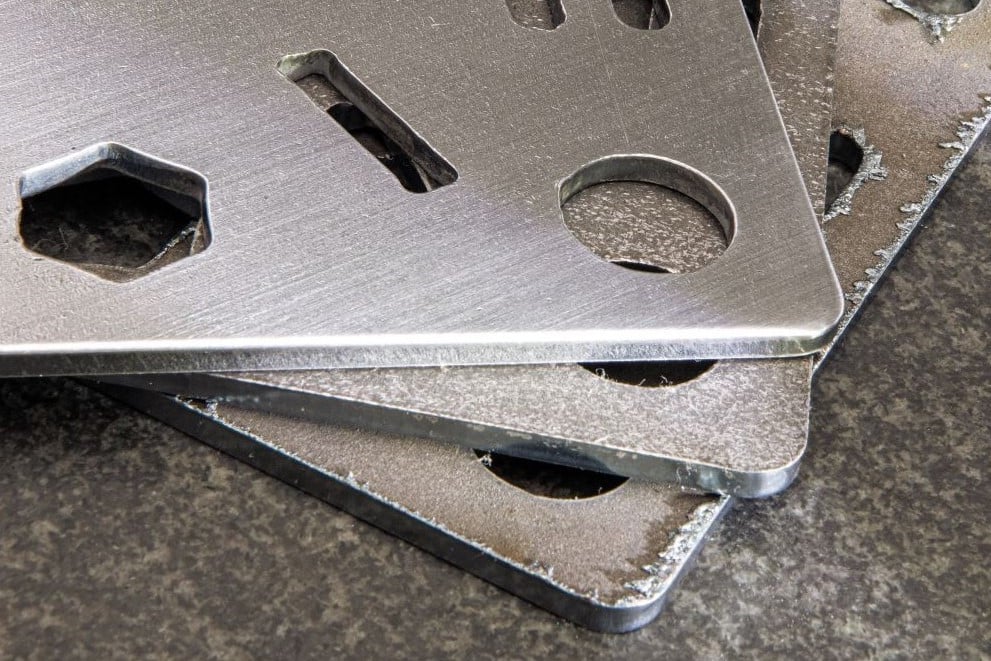

Nach dem Trennen von Blechen bleiben oft scharfe, spitze Materialreste an den Werkstückkanten zurück. Diese Reste werden Grate genannt. Beim Entgraten werden alle abstehenden Materialreste von den Werkstückkanten entfernt. Bleche können sowohl manuell, als auch maschinell entgratet werden. Die Vorteile des maschinellen Entgratens mit einer Entgratmaschine liegen vor allem in einer konstanten, hohen Qualität der bearbeiteten Teile und dem schnelleren Prozess.

Kanten verrunden

Nach dem Entgraten entsteht ein Sekundärgrat, der eine scharfe Blechkante hinterlässt. Die Entgratmaschine greift meist flächig an der Blechkante. Beim maschinellen Entgraten wird man gleichzeitig immer auch die Kanten verrunden. Dies entfernt die Schärfe und ermöglicht eine zuverlässige Beschichtung.

Schlacke entfernen

Diese Aufgabe ist bei Grobblechen wichtig. Denn Schlacke lässt sich im Gegensatz zu Graten zwar leicht abschlagen, setzt den Entgratwerkzeugen aber schnell zu. Hier empfiehlt es sich, vor dem Entgraten einen Schlackenhammer einzusetzen.

Oxidschicht entfernen

Schneidet man die Blechteile mit Sauerstoff, bildet sich an den Schnittkanten eine Oxidschicht. Sie hat andere Eigenschaften als der Grundwerkstoff und kann deshalb bei der Weiterbearbeitung stören. Auch eine Entgratmaschine kann solche Oxidschichten entfernen, weil sie ohnehin für die Kantenbearbeitung konstruiert ist. Je nach Modell wird man spezielle Oxidbürsten einsetzen.

Oberflächenfinish

Konstruktionsbedingt bleibt es nicht aus, dass eine Entgratmaschine auch die Blechoberfläche mit bearbeitet. Falls das Ergebnis nicht gefällt oder genauer gesteuert werden soll, kann man eine eigene Einheit für das Oberflächenfinish in die Entgratanlage integrieren.

Doppelte Power durch beidseitiges Entgraten.

Beidseitiges Entgraten ist das wirtschaftlichste Verfahren zum maschinellen Entfernen von Graten. Mit nur einem Durchlauf wird die Bearbeitungsgeschwindigkeit verdoppelt und Sie können Ihre Stückkosten um über 50% senken. Denn zusätzlich zur doppelten Geschwindigkeit reduziert die beidseitige Bearbeitung Ihren Aufwand enorm, da Werkstücke nicht gewendet und erneut eingelegt werden müssen.

Beste Verrundungsergebnisse.

Beim einseitigen Entgraten können Verrundungseinheiten eingesetzt werden, die beste Verrundungsergebisse bis zu 2 mm erzielen. Einseitige Maschinen bieten den Anwendern eine herausragende Flexibilität, da sie das größtmögliche Teilespektrum bearbeiten können. Anwender wie Laserjobshops profitieren von dieser maschinellen Flexibilität besonders.

Erfolg auf ganzer Linie: Erfahrungen unserer Kunden.

Prozesssicheres Entgraten von Flachblechen bei GER4TECH.

Alle Lücken in der Prozesskette Blech geschlossen.

Die wichtigsten Entgrattechniken im Überblick.

Entgratete Bleche sind heutzutage ein Ausweis für Qualität und ein Muss, um konkurrenzfähig zu bleiben. Wir geben Ihnen einen Überblick über die wichtigsten Entgratverfahren- und Techniken.

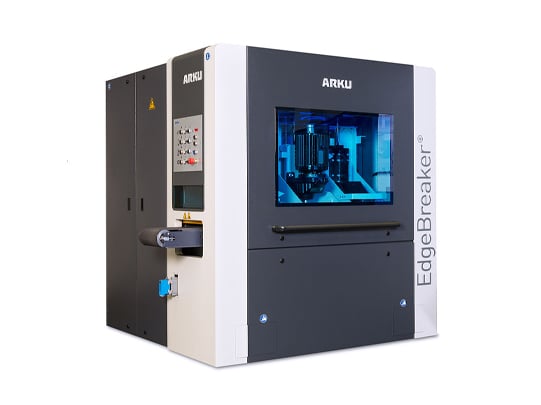

Überlegene Qualität für Stanz- und Laserteile.

Entgraten und verrunden Sie Ihre Feinbleche nach dem Lasern oder Stanzen mit dem EdgeBreaker®. Die einzelnen Modelle bieten Ihnen unterschiedliche Entgratverfahren und eignen sich für verschiedene Stückzahlen und Teileabmessungen. Lernen Sie jetzt unsere Lösungen kennen!

EdgeBreaker® 6000

Flexibler Alleskönner für jede Art von Laserteil. Beste Lösung für Laser Jobshops.

Blechdicke: bis zu 25 mm

EdgeBreaker® 3000

Beidseitiges Arbeitstier mit doppelter Entgrat- und Verrundungs-Power.

Blechdicke: 0.8 - 100 mm

EdgeBreaker® 2000

Unser Verrundungsexperte, der auch entgraten kann. Beidseitig.

Blechdicke: 0.8 - 100 mm

EdgeBreaker® 1000

Spezialist für Kleinteile zur kostengünstigen Bearbeitung.

Blechdicke: 0.5 - 25 mm

EdgeRacer®

Serienbearbeiter - ideal für Verkleidungen und Gehäuse.

Blechdicke: 0.5 - 50 mm

Entgraten von Brennteilen.

Unsere Entgratmaschinen für Brennteile sind einzigartig auf dem Markt und bekannt für ihre außerordentliche Widerstandskraft. Ob autogen- oder plasmageschnittene Teile, Brennschlacke oder Grate mit über drei Millimetern Dicke – für unsere EdgeBreaker 5000 und 4000 kein Problem. Freuen Sie sich auf Entgratpower par excellence.

EdgeBreaker® 5000

Spezialist zum Entfernen von Schlacke und Brennbärten.

Blechdicke: 5.0 - 125 mm

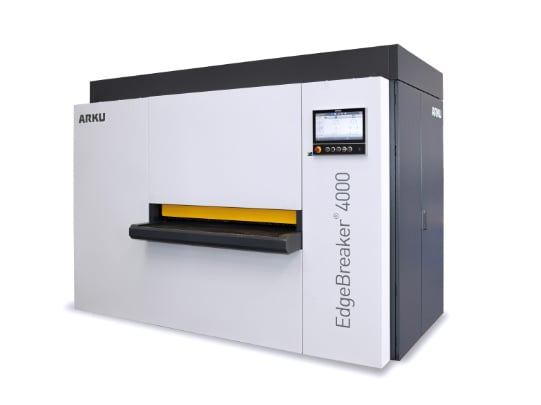

EdgeBreaker® 4000

Kraftpaket für Brennteile mit einzigartiger Entgratwalze.

Blechdicke: 0.8 - 100 mm

Weitere Informationen anfordern:

Weiterführende Informationen.

Ansprechpartner.

Christian Nau

Vertrieb Teilericht- und Entgratmaschinen

T: +49 7221 5009-816

Ansprechpartner.

Thomas Weinfurtner

Vertrieb Teilericht- und Entgratmaschinen

T: +49 7221 5009-477

Beratung?

Sie sind sich nicht sicher, welche Maschine am besten zu Ihren Anforderungen passt? Wir helfen Ihnen gerne weiter.

Bleiben Sie vorn dabei: mit unserem Newsletter.

Maschinen im Einsatz bei Kunden, praktische Tipps, Events und vieles mehr: Erfahren Sie, was es in der ARKU Welt Neues gibt.

Zur Anmeldung