Usuń naprężenia własne i nierówności w blasze, aby uzyskać najlepsze możliwe późniejsze procesy.

Bezpośrednio do maszyn?Prostowanie zapewnia blachypłaskie i pozbawione naprężeń

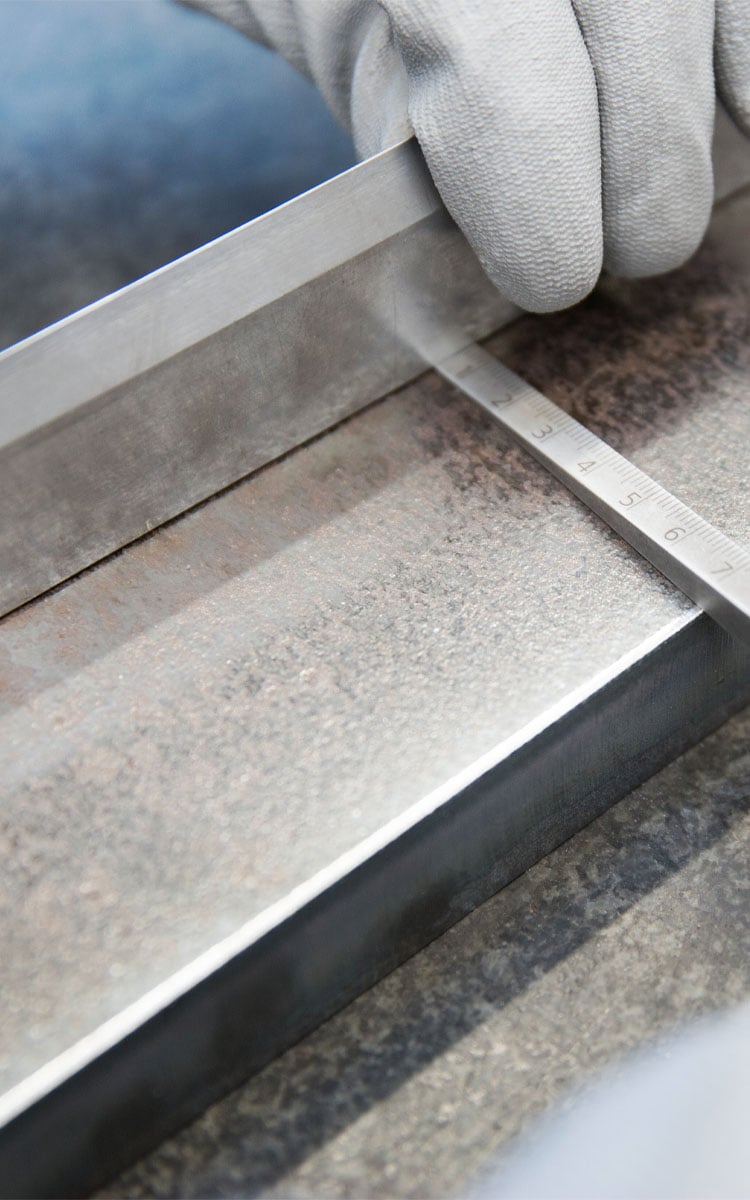

Jeśli z blach mają powstać doskonałe detale i podzespoły z wąskimi tolerancjami, trzeba móc polegać na materiale. Nie jest to oczywiste: wiele arkuszy zawiera wewnętrzne naprężenia i nierówności. I zakłócają one dalsze przetwarzanie.

Naprężenia wewnętrzne w blachach mogą powstawać na różne sposoby: Podczas cięcia za pomocą procesów termicznych, takich jak cięcie laserowe lub cięcie tlenowo-paliwowe i plazmowe, wprowadzane jest do materiału dużo ciepła z promienia tnącego. Powstały gradient temperatury w materiale powoduje naprężenia i twardnienie na krawędziach. Skutek: części blaszane po cięciu wykazują odkształcenia. Podczas wykrawania część blaszana ulega deformacji w procesie wykrawania i uwalniane są istniejące naprężenia wewnętrzne w materiale.

Jakie zalety ma prostowanie maszynowe?

Wyeliminuj naprężenia własne i nierówności

Procesy walcowania, cięcia mechanicznego lub termicznego oraz działanie ciepła mogą prowadzić do naprężeń wewnętrznych w blasze. Niezawodnie usuniesz je za pomocą prostowarki.

Uniknij błędów produkcyjnych

Wewnętrzne naprężenia w blasze prowadzą do błędów kątowości podczas gięcia lub odkształceń podczas spawania. Mogą państwo uniknąć tych trudności już na samym początku.

Zachowaj wąskie tolerancje

Podczas łączenia podzespołów czasami okazuje się, że tolerancje sumują się za bardzo. Kto od samego początku produkuje tak precyzyjnie, jak to możliwe, nie będzie miał tego kłopotu. Udaje się to dzięki wyprostowanym blachom.

Mniej odpadów dzięki robotom spawalniczym

Aby produkcja była wydajna, roboty spawalnicze potrzebują części blaszanych o szczególnie wąskich tolerancjach. Dlatego ważne jest, aby wyprostować te części przed skierowaniem do robota. W przeciwnym razie istnieje ryzyko powstania zbyt dużej ilości odpadów.

Podczas maszynowego prostowania walcami prostującymi (prostowanie walcowe) blacha przechodzi przez kilka kolejnych, naprzemiennych zagięć. Rolki prostujące są rozmieszczone z przesunięciem w stosunku do wlotu i wylotu prostowarki. Oznacza to, że jeden wałek zawsze zanurza się pomiędzy dwoma przeciwległymi walcami prostującymi. Naprzemienne zagięcia są mocne na pierwszych rolkach prostujących i słabną w kierunku wyjścia. Przebieg tych zakrzywień przypomina zanikającą krzywą sinusoidalną.

Fakty w skrócie

- Naprzemienne zakrzywienia elastyczno-plastyczne i stała redukcja formowania powodują, że część z blachy jest płaska i przede wszystkim pozbawiona naprężeń.

- Prostowarki walcowe szybko i łatwo prostują arkusze.

- Graficzne interfejsy użytkownika umożliwiają szybkie i dokładne osiągnięcie właściwych ustawień, a jednocześnie ułatwiają obsługę prostowarek.

Pasujące maszyny

Prostowarki do cienkich blach, detali wykrawanych i ciętych laserowo

Prostowarki do blach grubych i arkuszy

Nasze serwohydrauliczne prostowarki są zaprojektowane specjalnie do wymagających zadań prostowania. Rolki prostujące są maksymalnie wspierane przez hydraulikę i znajdują się w niewielkim ostępie od siebie. Dzięki zintegrowanej kontroli szczeliny prostującej pozostaje ona stała przez cały proces prostowania, nawet przy zmieniających się przekrojach części. Oznacza to, że nawet wymagające blachy i arkusze mogą zostać precyzyjnie wyprostowane i pozbawione naprężeń w bardzo krótkim czasie.

Fakty w skrócie

- Szybsza i bardziej precyzyjna regulacja maszyny umożliwia uzyskanie płaskich i pozbawionych naprężeń części z blachy w ciągu kilku sekund.

- Wysoka przepustowość ułatwia prostowanie wielu komponentów bez wąskich gardeł w produkcji.

- Hydrauliczne zabezpieczenie przeciążeniowe gwarantuje długotrwałą i niezniszczalną prostowarkę.

- Serwohydraulika sterowana mocą oszczędza prąd i energię.

- Maksymalne siły hydrauliczne umożliwiają doskonałe rezultaty prostowania nawet w przypadku grubych, detali wypalanych.

Pasujące maszyny

Prostowarki do cienkich blach, detali wykrawanych i ciętych laserowo

Prostowarki do blach grubych i arkuszy

Co odróżnia maszyny prostujące od alternatywnych procedur prostowania?

Dzięki swojej trwałości i niezniszczalności nasze prostowarki precyzyjne stanowią niezawodną i bezpieczną inwestycję. Mają różne zalety w porównaniu z alternatywnymi metodami prostowania:

- Płaskie i pozbawione naprężeń detale blaszane dla lepszej dalszej obróbki

- Wyraźnie szybsze i wydajniejsze prostowanie niż innymi metodami prostowania

- Intuicyjna obsługa maszyny bez większego szkolenia

- Kolejne etapy procesu, takie jak cięcie, spawanie lub gięcie, stają się bardziej niezawodne

- Redukcja poprawek i odpadów

- Powtarzalne wyniki, niezależnie od pracownika

- Wysoka przepustowość umożliwia prostowanie wielu komponentów bez wąskiego gardła w produkcji

- Naprężenia wewnętrzne w materiale są prawie niezmniejszone

- Znacznie bardziej czasochłonne niż prostowanie maszynowe

- Czasy przetwarzania na część wynoszące 20 minut lub więcej nie są rzadkością

- Tylko wyjątkowo doświadczeni pracownicy mogą stosować te metody

- Częśćiej zdarzają się wahania wyników

Potrzebują Państwo więcej informacji?

Mają Państwo pytania do ARKU lub też chcą Państwo uzyskać informacje na temat naszych produktów lub usług? Proszę opisać nam swój problem – chętnie udzielimy informacji. Szybko i niezawodnie.