Éliminez les contraintes résiduelles et les irrégularités de la tôle pour assurer les meilleures opérations ultérieures possibles.

Aller directement aux machinesLe planage des pièces permet d'obtenir des tôles sans tension et planes

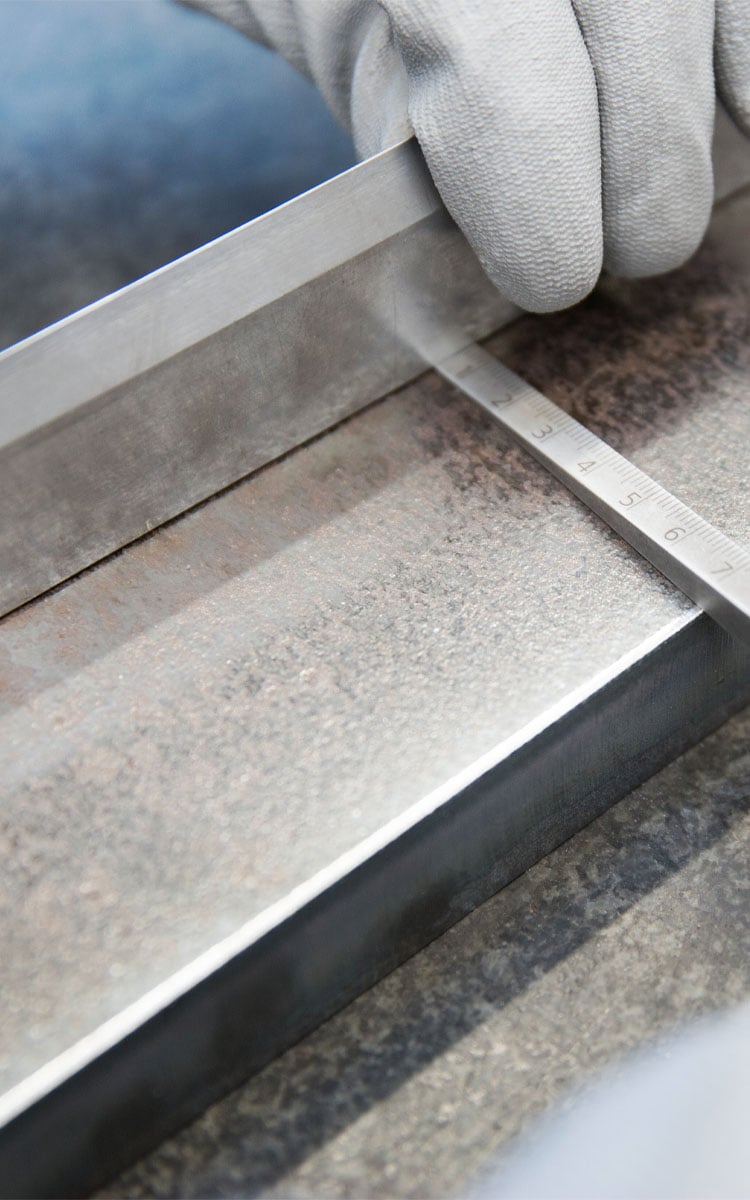

Si l'on veut obtenir des pièces et des ensembles parfaits avec des tolérances serrées à partir de tôles, il faut pouvoir se fier à la matière. Cela ne va pas de soi : de nombreuses tôles ont des tensions résiduelles et des irrégularités. Et celles-ci sont gênantes lors de l'usinage ultérieur.

Les contraintes résiduelles dans la tôle peuvent apparaître de différentes manières : Lors de la découpe au moyen de procédés thermique, comme le laser, l’oxycoupage et le plasma, une grande quantité de chaleur est appliquée dans la matière au niveau du faisceau de coupe. Le gradient de température qui en résulte dans la matière provoque des tensions et des durcissements sur les bords. Conséquence : les pièces de tôle présentent des déformations après la découpe. Lors du poinçonnage, la pièce de tôle est déformée par l'opération de poinçonnage et les tensions internes existantes dans le matériau sont libérées.

Quels sont les avantages du planage mécanisé ?

Éliminer les tensions résiduelles et les irrégularités

Le laminage, les procédés de séparation mécaniques ou thermiques ainsi que l'action de la chaleur peuvent entraîner des tensions résiduelles dans la tôle. Avec une planeuse, vous les éliminez de manière fiable.

Éviter les défauts de production

Les tensions résiduelles dans la tôle entraînent des défauts d'équerrage lors du pliage ou des déformations lors du soudage. Vous pouvez éviter ces difficultés dès le début

Respecter des tolérances serrées

Lors de l'assemblage de l'ensemble, on constate parfois que les tolérances s'additionnent trop. En produisant dès le départ avec la plus grande précision possible, on évite cet embarras. C'est possible avec des pièces en tôle planées.

Moins de rebuts avec les robots de soudage

Pour une production efficace, les robots de soudage ont besoin de pièces de tôle aux tolérances particulièrement serrées. Il est donc important de planer ces pièces avant de les amener au robot. Dans le cas contraire, les rebuts risquent d'être trop importants.

Lors du planage mécanisé avec des rouleaux de planage (planage à rouleaux), une tôle subit plusieurs flexions alternées successives. De l'entrée à la sortie de la planeuse, les rouleaux de planage sont disposés en quinconce. Ainsi, un rouleau plonge toujours entre les deux rouleaux de planage opposés. Les flexions alternées sont fortes au niveau des premiers rouleaux de planage et s'atténuent progressivement vers la sortie. L'évolution des courbures ressemble ainsi à une courbe sinusoïdale décroissante.

Les faits en un coup d'œil

- Grâce aux flexions alternées élastiques et plastiques et à la réduction constante des déformations, on obtient une pièce de tôle plane et surtout sans tension.

- Les planeuses à rouleaux planent vos tôles rapidement et facilement.

- Les interfaces graphiques permettent d'obtenir rapidement et précisément les bons réglages et rendent les planeuses faciles à utiliser.

Machines adaptées

Planeuses pour tôles fines, pièces poinçonnées et pièces laser

Planeuses pour tôles fortes et plaques

Nos planeuses servo-hydrauliques sont spécialement conçues pour les tâches de planage exigeantes. Les rouleaux de planage sont soutenus au maximum par l'hydraulique et présentent un faible entraxe. Grâce à la régulation intégrée, l’entrefer reste constant pendant toute l'opération de planage, même si la section des pièces varie. Ainsi, même les tôles et les flans les plus difficiles peuvent être planés avec précision et sans tension en très peu de temps.

Les faits en un coup d'œil

- Un réglage rapide et précis de la machine permet d'obtenir des pièces de tôle planes et sans tension en quelques secondes.

- Un débit élevé simplifie le planage de nombreuses pièces sans goulot d'étranglement dans la production.

- La protection hydraulique contre les surcharges assure une planeuse durable et indestructible.

- La régulation de puissance servo-hydraulique permet d'économiser de l'électricité et de l'énergie.

- Les forces maximales de l'hydraulique permettent d'obtenir d'excellents résultats de planage, même avec des pièces oxycoupées épaisses.

Machines adaptées

Planeuses pour tôles fines, pièces poinçonnées et pièces laser

Planeuses pour tôles fortes et plaques

Was unterscheidet Richtmaschinen von alternativen Richtverfahren? Qu'est-ce qui distingue les planeuses des autres méthodes de redressage ?

Unsere Präzisionsrichtmaschinen stehen dank ihrer Langlebigkeit und Unverwüstbarkeit für eine zuverlässige und sichere Investition. Sie haben verschiedene Vorteile gegenüber alternativen Richtverfahren: Grâce à leur longévité et à leur indestructibilité, nos planeuses de précision sont des investissements fiables et sûrs. Elles présentent différents avantages par rapport aux autres méthodes de redressage :

- Pièces de tôle planes et sans tensions pour un meilleur traitement ultérieur

- Planage nettement plus rapide et plus efficace qu'avec d'autres méthodes de redressage

- Commande intuitive de la machine sans grand effort de formation

- Les opérations suivantes, telles que la découpe, le soudage ou le pliage, sont plus fiables

- Réduction des retouches et des rebuts

- Résultats répétitifs, indépendamment de l'opérateur

- Un débit élevé permet le planage de nombreux composants sans goulot d'étranglement dans la production

- Les tensions résiduelles dans la matière sont à peine réduites

- Prend beaucoup plus de temps que le planage mécanisé

- Un temps de traitement de 20 minutes ou plus par pièce n'est pas rare.

- Seuls des opérateurs extrêmement expérimentés peuvent pratiquer ces méthodes

- Les variations dans les résultats sont plus fréquentes

Vous avez besoin d'informations complémentaires ?

Vous avez une question à poser à ARKU ou vous souhaitez en savoir plus sur nos produits et services ? Envoyez-nous un message – nous nous occupons de votre demande. De manière rapide et fiable.