Sytuacja 1: Wymagane zgodnie z rysunkiem technicznym wygratowane i zaokrąglone kanty

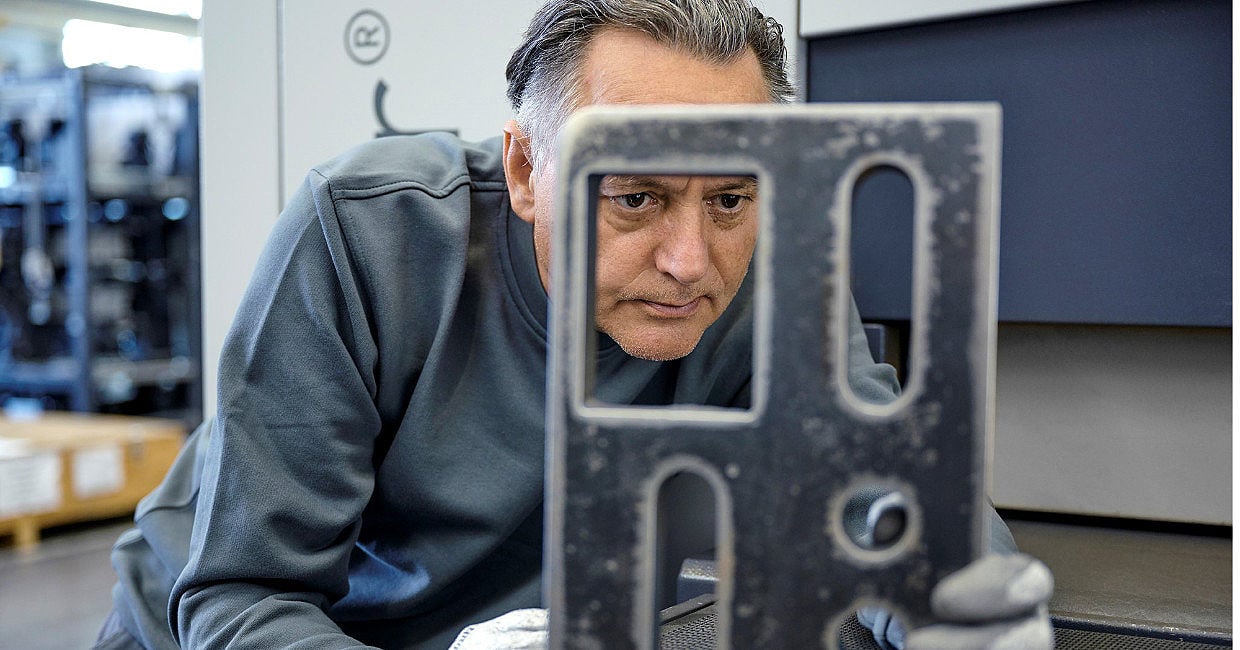

Klient oczekuje następującej procedury: rysunek do zamówienia wyraźnie wymaga krawędzi bez zadziorów. Precyzyjnie określony jest również promień zaokrąglania krawędzi. Zamiast dyskutować z klientem, lepiej umieścić detale blaszane w maszynie do gratowania. Ponieważ dzięki niej można spełnić oba wymagania.

I dlaczego klient tego chce? Możesz to lepiej zrozumieć, jeśli przyjrzysz się innym sytuacjom.

Sytuacja 2: Ryzyko obrażeń i uszkodzeń przez zadziory

Zadziory są twarde i spiczaste. Jeśli pracownicy w logistyce lub montażu pracują z częściami, które mają zadziory, mogą się zranić. Pomijając fakt, że proces montażu, a nawet spawanie przebiega lepiej bez przeszkadzających zadziorów.

W zależności od wielkości zadziorów rękawice robocze są jedynie częściową pomocą. Ponieważ nikt nie akceptuje już ryzyka obrażeń, gratowanie często staje się nieuniknione.

Zagrożenia wynikają również z ostrych krawędzi blachy. Nawet jeśli części są zamocowane od wewnątrz, może np. przewód sprężonego powietrza lub kabel ocierać się o krawędź. Inny przypadek dotyczy też na przykład rękawic laboratoryjnych, których podczas obsługi nie wolno uszkodzić ostrymi krawędziami blachy. Takie ryzyko można wykluczyć, zaokrąglając krawędzie. Maszyna do gratowania przejmuje również to zadanie.