So zahlreich und unterschiedlich die Entgratverfahren sind, sie haben alle ihre Berechtigung. Denn auch die Grate an den Blechen unterscheiden sich. Hinzu kommen andere Faktoren wie Produktivität, Flexibilität oder Gleichmäßigkeit der Kantenverrundung. Um am Ende die richtige Entgratmaschine zu finden, muss man also die richtigen Fragen in der richtigen Reihenfolge stellen.

1. Frage: Was muss alles entfernt werden?

Beim Entgraten stehen natürlich zunächst die Grate im Fokus. Doch sollte man genauer hinsehen: Bei thermischen Schneidverfahren wie dem autogenen Brennschneiden oder dem Laserschneiden bildet sich die so genannte Schlacke, und zwar umso mehr, je dicker das Blech ist: Bei Feinblechen ist sie nicht relevant, bei Grobblechen schon. Die Schlacke als Ablagerungen von Metalloxid hat andere Eigenschaften als die Grate selbst, die aus dem Grundwerkstoff bestehen. Außerdem haftet sie weniger fest am Werkstück und ist auch weicher. Abschleifen ist hier nicht zu empfehlen, weil sich die Schleifmittel schnell zusetzen können. Dafür lässt sie sich maschinell mit einem Schlackenhammer relativ leicht entfernen. Diese Anlage muss der eigentlichen Entgratmaschine vorgeschaltet werden, damit beide Prozesse störungsfrei ablaufen können.

2. Frage: Wie groß sind die Grate, die entfernt werden müssen?

Grate haften fest am Werkstück und lassen sich ohne Werkzeug nicht entfernen. Diese Werkzeuge müssen auch zur Größe der Grate passen: Kräftig genug, um sie zu entfernen, und doch fein genug, um das Werkstück nicht zu beschädigen. Die Größe der Grate hängt dabei stark von der Blechdicke ab.

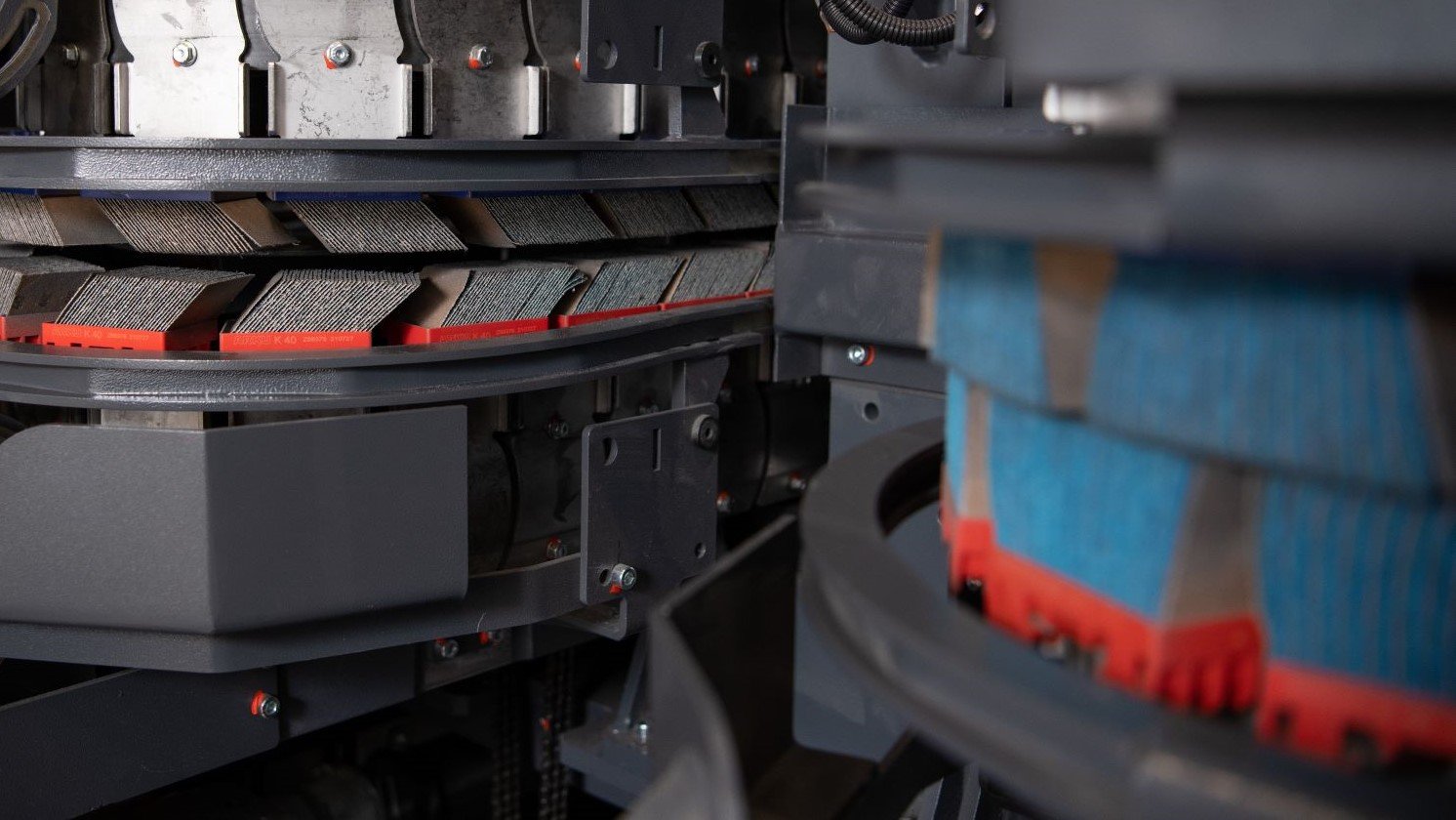

Generell kann man sagen, dass große Grate mit einer Schleifwalze entfernt werden müssen. Bürsten hingegen sind nützlich bei kleineren Graten, Sekundärgraten und zur Kantenverrundung. Die Entgratmaschinen sind entsprechend nach unterschiedlichen Prinzipien konstruiert.

Endlich gratfrei: Das sind die wichtigsten Entgrattechniken

Entgratete Bleche sind heutzutage ein Ausweis für Qualität und ein Muss, um konkurrenzfähig zu bleiben. Wir geben Ihnen einen Überblick über die wichtigsten Entgratverfahren- und Techniken.

3. Frage: Wie groß sind die Werkstücke?

Diese Frage ist wichtig bei der Entscheidung, ob die Entgratmaschine einseitig oder beidseitig arbeiten soll. Denn für eine beidseitig arbeitende Anlage müssen die Werkstücke eine bestimmte Mindestlänge aufweisen, sonst fallen sie zwischen den Bürstaggregaten durch. Einseitig arbeitende Entgratmaschinen verfügen hingegen über eine Auflage, zum Beispiel ein Vakuumband. Dieses kann auch kleinere Werkstücke bis hin zur Größe einer Zwei-Euro-Münze fixieren.

Wenn es die Länge der Werkstücke zulässt, spricht vieles für eine beidseitige Entgratmaschine. Sie arbeitet wesentlich produktiver als eine einseitige Anlage: Die Werkstücke benötigen nicht nur einen Durchlauf statt zwei, auch die Zeit für das Wenden und das erneute Einlegen entfällt. Auch wenn die Grate nur an einer Seite des Werkstücks haften, bietet eine beidseitige Anlage Vorteile. Dann muss man nämlich nicht darauf achten, dass beim Einlegen die Grate auf der richtigen Seite sind.

4. Frage: Wie wichtig ist eine besonders gleichmäßige Kantenverrundung?

Entgratmaschinen entfernen nicht nur die Grate, gleichzeitig verrunden sie stets auch die Blechkanten. Will man jedoch eine besonders gleichmäßige Kantenverrundung, ragt ein Verfahren heraus: das Bearbeiten mit rotierenden Bürsten. Nur sie treffen aus immer anderen Richtungen auf das Blech. Allerdings machen es die rotierenden Bürsten erforderlich, dass die Werkstücke fest aufliegen, zum Beispiel auf einem Vakuumband. Das findet sich nur bei einer einseitig arbeitenden Entgratmaschine.

5. Frage: Wie gut muss das Oberflächenfinish sein?

Auch wenn eine Entgratmaschine vor allem die Blechkanten bearbeitet, ist ein bestimmtes Schliffbild auf der Oberfläche unvermeidlich. Wenn die Kundschaft dies nicht akzeptiert, gibt es zwei Möglichkeiten: Entweder man bearbeitet die Teile mit einer eigenen Finishing-Maschine, oder man bearbeitet sie mit einem eigenen Aggregat in der Entgratmaschine. Bei der zweiten Variante muss man allerdings beachten, dass dies nur bei einseitigen Entgratanlagen möglich ist.

Schlussfrage: Welches ist jetzt die beste Entgratmaschine?

Diese Frage kann jeder Anwender nur für sich selbst beantworten. Dabei ist entscheidend, welches Teilespektrum zu bearbeiten ist. Falls eine Maschine nicht alle anfallenden Werkstücke bearbeiten kann, muss man nicht verzweifeln: Neben der Möglichkeit einer zweiten Entgratmaschine kann man bestimmte Teile auch an einen Lohnentgrater geben. Finanziell sind beide Optionen interessanter als das mühsame und zeitaufwendige Entgraten von Hand.