Probieren geht über studieren

Getreu dem Motto „probieren geht über studieren“ lässt sich dies durch Lohnrichten schnell und pragmatisch testen. Ohne gleich in eine eigene Richtmaschine investieren zu müssen, kann man so ausgewählte Chargen richten und in die Fertigung einschleusen. Wichtig zu beachten ist dabei, dass die untersuchten Prozessschritte in der Produktion vor und während dem Versuch gewissenhaft erfasst werden. Durch Messungen von Zeit, Störungsanfälligkeit, Nacharbeitsstunden oder Maßabweichungen können mögliche Verbesserungen im Produktionsprozess durch eine gesteigerte Blechqualität quantifiziert und in Kosten umgerechnet werden. Untersuchen Sie die Auswirkungen auf den Produktionsprozess auch wirklich bis zum fertigen Produkt, um auch die Auwirkungen auf Qualitästkosten durch Nacharbeit oder Ausschluss zu erfassen. Das Gespür des Fachmanns für den Nutzen des Richtens wird so mit klaren Fakten untermauert. Es werden so auch konkret die Stellen bzw. Produkte identifiziert, für die sich der Arbeitsgang Richten rechnet.

Umgekehrt wird es umso schmerzlicher klar: setzt die Produktion konsequent auf den Einsatz von gerichteten Blechen, so wird dem Schweißer oder dem Bediener an der Maschine schnell offensichtlich, wenn plötzlich Teile mit geringerer Blechqualität geliefert werden. Zum Beispiel wenn aus Kostengründen auf das Richten verzichtet wird: bisher stabile Prozesse werden teurer oder geraten ins Wanken.

Gutschein

Sichern Sie sich zwei Stunden gratis Lohnricht- und/oder Entgratarbeiten und lassen Sie sich von der Qualität überzeugen. Kontaktieren Sie uns mit dem Gutschein und wir übernehmen die Bearbeitung Ihrer Blechteile.

Die kritische Stückzahl

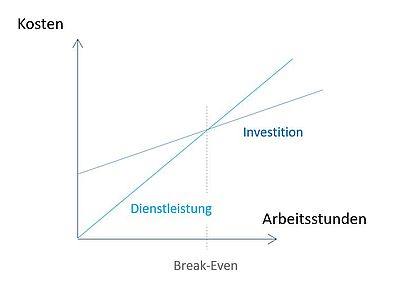

Wenn Sie vom Nutzen oder von der Notwendigkeit des Richtens überzeugt sind, stellt sich die Frage, ob sich die Investition in eine Maschine rechnet oder das Richten als Dienstleistung wirtschaftlicher ist. Den nötigen Personal- und Investitionskosten der Richtmaschine sind im Wesentlichen die Transportkosten und die Kosten für die Maschinennutzung gegenzurechnen. Kosten für Organisation, Energie oder Wartung lassen sich in einem ersten Schritt vernachlässigen (wenn Sie beim Richten auf ARKU setzen). Mit diesen wenigen Größen lässt sich schnell überschlagen, welche Alternative besser zum eignen Produktspektrum passt.

Nichts ist so beständig wie der Wandel

Bei schwankenden Stückzahlen lohnt es sich fast immer, erst einmal auf das Lohnrichten zu setzen. Unter Unsicherheit ist der Aufwand hier – im Gegensatz zur Maschineninvestition - variabel mit der Stückzahl und somit kalkulierbar. Die Spezialisten im Richtzentrum sind mit den Ansprüchen der unterschiedlichsten Industrien vertraut und können so auch bei spontanen Aufträgen die gewünschte Qualität liefern. Sollten sich die Aufträge stabilisieren, so ist der Prozess bereits erprobt und es ist eine solide Basis für eine Maschineninvestition geschaffen. Das gilt erst recht, wenn weitere Aufträge mit Richtanspruch hinzukommen.

Selbst wenn Sie sich schnell für eine Maschineninvestition entscheiden, kann so die Zeit bis zur Maschinenlieferung bereits durch Lohnrichten überbrückt und die Blechqualität sofort verbessert werden.

Lohnrichten als Ergänzung

Jede Richtmaschine hat einen optimalen Richtbereich. Bei der Investition in eine Richtmaschine ist es daher sinnvoll, ein möglichst großes Spektrum der eigenen Blechteileproduktion abzudecken. Es ist jedoch nicht immer wirtschaftlich, das ganze Spektrum abzudecken. Die dafür höheren Investitionskosten in (möglicherweise sogar in mehrere Maschinen) lassen sich dann nicht mehr rechtfertigen. An der Stelle kommt das Lohnrichten wieder ins Spiel, das man ergänzend zur eigenen Maschine nutzen kann. Mit einem zuverlässigen Lieferanten haben Sie so für Ihr gesamtes Bearbeitungsspektrum die gewünschte Blechqualität. Wichtig ist dabei, dass das Lohnrichten optimal in ihre Prozesskette eingebunden und eine schnelle sowie zuverlässige Dienstleistung erfolgt.

Auf das Wesentliche konzentrieren

Vielleicht müssen Sie richten aber der Prozessschritt Richten passt einfach nicht in Ihr eigenes Geschäftsmodell? Oder es fehlen der Platz oder die Mitarbeiter, um diesen Prozessschritt in Ihrer Fertigung zu integrieren? Dann sollten Sie sich auch weiterhin auf das Wesentliche konzentrieren! Es lohnt sich, die Dienstleistung durch den Spezialisten durchführen zu lassen. Ein typisches Beispiel sind hier Stahlhändler. Deren Leistung ist es, gut gerichtete Platinen an ihre Kunden anzubieten. Sporadisch kann es jedoch zu Fehlproduktionen kommen und die Blechqualität der erzeugten Platinen genügt den Ansprüchen des Kunden nicht (mehr). Dann lässt sich dieser Prozessschritt sehr schlank über den Umweg „Richtzentrum“ realisieren, indem die Platinen einen Zwischenstopp zum Lohnrichten beim Richtspezialisten machen. Ein Plus für den Kunden, der perfekte Ebenheiten erhält, und den Stahlhändler, der die Platinen nicht verschrotten oder zu schlechten Preisen verkaufen muss.

Wie auch Sie in das Lohnrichten starten können, erfahren Sie hier.