Warum muss ein Laser-Job-Shop Teile richten und entgraten können?

Generell bietet ein Laser-Job-Shop unterschiedlichste Leistungen an, um alle möglichen Anforderungen seiner Kunden erfüllen zu können. Dazu gehören neben dem Stanzen, Laserschneiden, Schweißen und Bohren sowie dem Lasermarkieren, Kanten oder Umformen auch das Richten und Entgraten von Blechen. Denn kommt bei der Blechbearbeitung ein Laser oder Stanzwerkzeug zum Einsatz, so ist in den meisten Fällen eine nachgelagerte Korrektur des Werkstückes erforderlich.

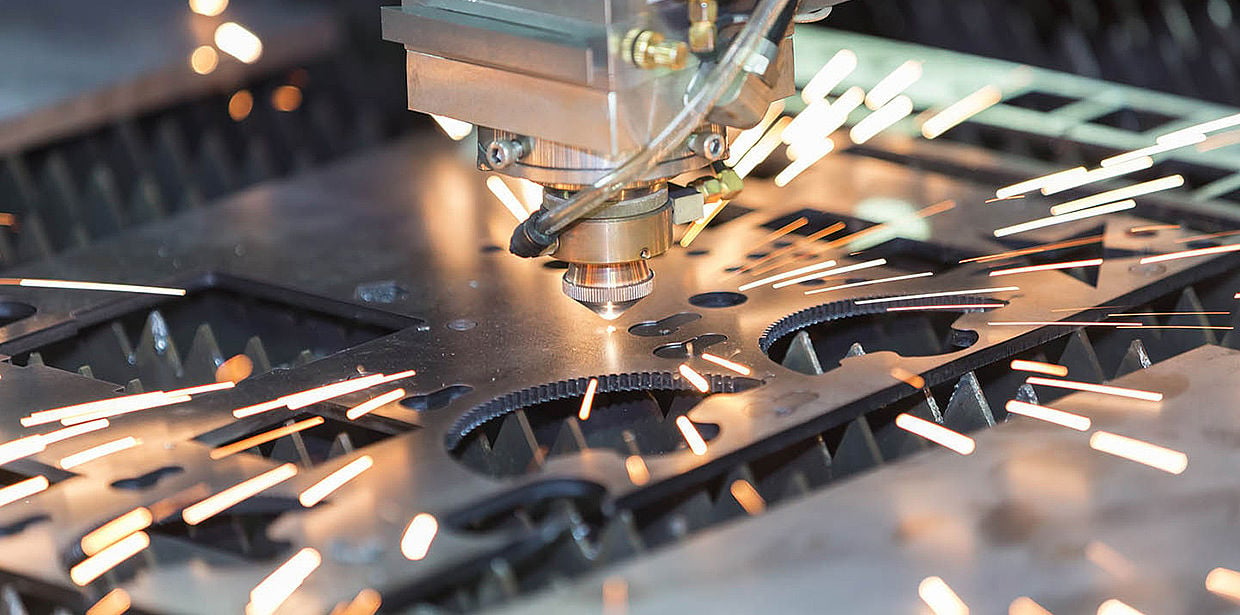

Durch die Bearbeitung mit einem Laser entsteht genau dort viel Wärme, wo der Laserstrahl auf das Material trifft. Nach dem Schneiden werden oft verborgene Spannungen im Blech freigesetzt. Gleichzeitig bilden sich Aushärtungen an den Rändern und – durch die enormen Temperaturen – Spannungen im Blech. Die Folge sind Ebenheitsfehler, wodurch die Bleche einen Verzug aufweisen. Das ist hinderlich für eine effektive Weiterverarbeitung. Außerdem kann es beim Lasern prozessbedingt zur Bildung von Graten kommen, die ebenfalls nicht optimal sind für eine reibungslose und schnelle Weiterverarbeitung des Blechs. Die einzige Lösung bietet an dieser Stelle das Richten bzw. das Entgraten der Werkstücke. Und dabei kommt es für den Laser-Job-Shop auf eine hohe Flexibilität sowie eine einfache Bedienung an, werden hier doch jeden Tag Blechteile mit unterschiedlichsten Dicken und Breiten verarbeitet – mit der passenden Walzenricht- bzw. Entgratungsmaschine kein Problem.

Optimieren Sie Ihre Prozesse

Gestalten Sie Ihre Produktions- und Logistikprozesse effizient und sicher! Unsere hilfreiche Übersicht verrät Ihnen, auf welche Faktoren Sie bei der Prozessgestaltung unbedingt achten müssen.

Deswegen muss Richten und Entgraten keine Herausforderung sein

Blechteile mit unterschiedlichsten Blechdicken und Teilebreiten sind jedoch nicht die einzigen Herausforderungen, mit denen ein Laser-Job-Shop zu tun hat. Hinzu kommen wechselnde Materialsorten und Teile mit verschiedensten Ausschnitten. Um dabei allen Anforderungen von Kundenseite gerecht zu werden, kommt es auf eine flexible, schnelle und – ganz wichtig – qualitativ hochwertige Bearbeitung an. Für moderne Richt- und Entgratmaschinen ist das generell kein Problem. Dennoch sollte ein Laser-Job-Shop bei der Wahl der Maschine einige Dinge beachten, um in Sachen hochwertiges und zeiteffizientes Richten und Entgraten auf der sicheren Seite zu sein. Das sind die drei entscheidenden Tipps:

1. Mit einer einfachen Bedienung automatisch die richtige Einstellung finden.

Unterschiedliche Werkstücke sind in einem Laser-Job-Shop Alltag. Um nicht in zeitlichen Verzug zu geraten, ist es wichtig, dass sich die genutzte Walzenricht- oder Entgratmaschine schnell für jedes Bauteil passend einstellen lässt. Eine intuitive Mensch-Maschinen-Schnittstelle macht es den – oft wechselnden – Maschinenbedienern einfach, schnell zur gewünschten Einstellung zu gelangen.

Einen erheblichen Vorteil beim Richten verspricht an dieser Stelle zum Beispiel eine Maschine mit hydraulischer Zustellung. Hier sorgen Hochleistungshydraulikzylinder für eine schnelle und exakte Einstellung sowie Regelung der Richtmaschine. Unterstützt durch eine intelligente Steuerung errechnet die Maschine die Einstellwerte automatisch und somit ohne aufwendiges Programmieren. Mit ihrer einzigartigen Leistungsdichte sorgen hydraulische Richtmaschinen gerade beim Richten von Laser-, aber auch von Stanz- und Brennteilen, für die besten Richtergebnisse.

Auch beim Entgraten helfen dem Bediener heute moderne Maschinensteuerungen schnell zum richtigen Entgrat- bzw. Verrundungsergebnis zu finden. Zum Beispiel durch eine automatische Messung und Kompensation des Schleifmittelverschleißes, integrierte Bedienungshilfen bzw. Wartungspläne oder einen Barcodescanner, der dem Nutzer auf Knopfdruck die richtigen Maschineneinstellungen zum Auftrag liefert.

Wenn die Benutzeroberflächen für Richt- und Entgratungsmaschinen auch noch gleichartige Oberflächen haben, findet sich der Bediener doppelt so schnell und gerne zurecht.

2. Ein großes Bearbeitungsspektrum für kompromisslose Qualität.

Auch wichtig für die Arbeit in einem Laser-Job-Shop: die reibungslose Bearbeitung von Teilen mit unterschiedlichsten Formen und Aussparungen. Gerade Werkstücke mit großflächigen Aussparungen erfordern eine genaue Bearbeitung. Entscheidend für die Walzenrichtmaschine ist dabei der Abstand zwischen den oberen und den unteren Richtwalzen. Dieser Richtspalt hat direkt Auswirkungen auf das Richtergebnis. Während des Richtvorganges wirken große Kräfte auf Richtgut und Richtaggregat, die vor allem beim Richten eines Bauteils mit wechselnden Querschnitten nicht konstant sind. Deswegen ist es wichtig, dass sich der Richtspalt trotz der variierenden Richtkräfte nicht ändert. Eine servohydraulische Richtspaltregelung macht dies unschlagbar schnell und ist deswegen entscheidend für ein optimales Richtergebnis.

Für einen Laser-Job-Shop ist es an dieser Stelle empfehlenswert, auf Walzenrichtmaschinen der neueren Generation zu setzen. Diese sind generell mit einer servohydraulischen Richtspaltregelung ausgestattet. Verändert sich der Richtspalt, während die Bauteile durch die Maschine fahren, erkennt eine integrierte Sensorik ihre unterschiedlichen Beschaffenheiten. Die Servohydraulik sorgt dann dafür, dass der Richtspalt in Sekundenbruchteilen nachgeregelt wird und so den eingestellten Wert beibehält. Für Bauteile mit Aussparungen und variierenden Formen ist das optimal.

3. Ein Durchgang – ein Ergebnis

Gerade im harten Wettbewerb kommt es vor allem auch auf Zeit und Effizienz an. Potenzial liegt in der Ausgestaltung der Produktionsprozesse. So schnell wie möglich und mit so wenigen Handgriffen wie nötig zum fertigen Blechteil zu kommen, sollte bei der Auswahl der richtigen Richt- oder Entgratmaschine ganz oben stehen.

Einige Entgratungsmaschinen bearbeiten Bleche in einem Durchgang von beiden Seiten. Das heißt, dass das Blech – im Gegensatz zu einseitig arbeitenden Maschinen – nur einmal durch die Maschine geführt werden muss. Das halbiert die Bearbeitungszeit und die Personalkosten an der Entgratungsmaschine. Wie schnell sich das rechnet, zeigt folgendes Beispiel: Kann eine halbe Schicht pro Arbeitstag an einer von 2 Mann bedienten Entgratungsmaschine eingespart werden, so führt das zu jährlichen Personalkosteneinsparungen von ca. 75.000 Euro.

Schließlich liegt auch in der Verkettung von Maschinen viel Einsparpotenzial. Wenn Sie Ihre Entgratungsmaschine zum Beispiel mit der Richtmaschine der Strahlmaschine über Rollenförderer verketten, ist eine beidseitige Bearbeitung in einem Durchgang ebenso unabdingbar.

Eine Maschine für alle Anforderungen – noch ein Tipp zum Schluss

Blech ist nicht gleich Blech. Jede blechverarbeitende Branche hat andere Einsatzbereiche für ihre Werkstücke, die bei ihrer Bearbeitung wiederum selbst unterschiedliche Anforderungen mit sich bringen. Für die im Laser-Job-Shop genutzten Richtmaschinen oder Entgratungsmaschinen bedeutet das: höchste Flexibilität. Denn flexibles Arbeiten bei hoher Schnelligkeit und sehr guter Qualität ist entscheidend für einen Laser-Job-Shop. Um eine stimmige Lösung für Ihre Fertigung zu finden, sollten Sie sich auf den Schwerpunkt Ihrer zu verarbeitenden Bleche konzentrieren und nicht versuchen, alle Ausnahmefälle in Ihrem Maschinenauswahlprozess zu berücksichtigen. Auf diese Weise halten Sie einerseits die Investitionen im rechten Maß – vor allem aber sind Sie nur so in der Lage, beherrschbare und effiziente Blechbearbeitungsprozesse zu installieren.