1. Die gelieferten Bleche sind schlecht

Stahl ist derzeit knapp wie nie. Doch was tun, wenn die Bleche weit stärker verzogen sind, als es die Toleranzen erlauben? Das Material zurückzuschicken ist keine Lösung, denn dann kann man überhaupt nicht arbeiten. Eine Möglichkeit ist, die Bleche zu richten. Eine Richtmaschine sorgt dafür, dass krummes Material wieder eben wird. Damit sind die Toleranzen wieder im richtigen Bereich.

2. Der Kunde reklamiert verzogene Teile

Nach dem Stanzen weisen die Werkstücke einen Verzug auf. Auch bei thermischen Schneidverfahren, ob Laser-, Plasma- oder Brennschneiden, tritt dieser Verzug auf. Der Grund: Die Bearbeitung setzt Spannungen im Material frei. Die Verformung beim Stanzen oder der Wärmeeintrag beim Schneiden verstärkt diesen Verzug noch. Dass der Verzug technisch bedingt ist, heißt aber noch nicht, dass der Kunde verzogene Teile akzeptiert. Doch Abhilfe ist möglich: Eine Teilerichtmaschine kann die krummen Werkstücke in wenigen Sekunden gerade biegen.

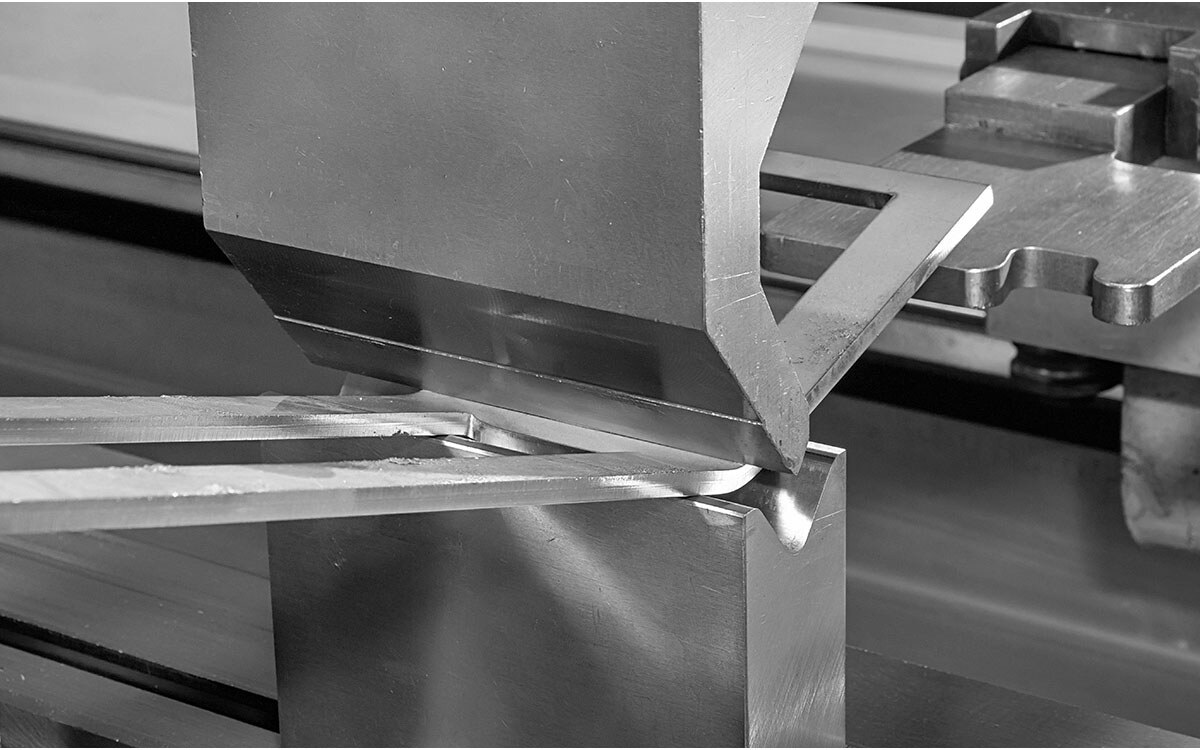

3. Die Winkligkeitsfehler beim Abkanten häufen sich

Nach dem Abkanten stimmt der Winkel doch nicht? Das kann am Material liegen. Denn Bleche weisen oft Eigenspannungen auf, auch wenn man sie nicht sehen und nur schlecht messen kann. Wenn beim Abkanten dann die Rückfederung ganz anders ist als erwartet, kann es an diesen Eigenspannungen liegen. Auch hier hilft das Richten. Denn beim Richtvorgang werden nicht nur krumme Bleche gerade, auch die Eigenspannungen im Blech werden abgebaut. Das hilft dann in allen Nachfolgeprozessen, um reproduzierbare Ergebnisse zu erzielen.

4. Das Einrichten an den Schweißplätzen dauert zu lange

Stapeln sich die Teile vor den Schweißplätzen, weil das Einrichten länger dauert als geplant? Auch hier kann es sein, dass die Eigenspannungen in den Blechen die Mitarbeiter ausbremsen. Wenn sich die Blechteile nicht wie gewünscht in die Vorrichtungen einspannen lassen, kostet das unnötig Zeit. Schneller geht es, wenn die Blechteile schon gerichtet zum Schweißen kommen.

Richttechniken im Überblick

Welche verschiedenen Richttechniken gibt es und wie können neue Methoden dazu beitragen, den Richtprozess zu optimieren?

5. Die Schweißbaugruppen müssen nachgearbeitet werden

Vor dem Schweißen scheint alles zu stimmen, aber dann! Wenn die Toleranzen nicht eingehalten sind, ist Nacharbeit notwendig. Bei den Schweißbaugruppen können wieder die Eigenspannungen eine Rolle spielen: Nicht sichtbar, aber trotzdem vorhanden. Sie können dann den Verzug beim Wärmeeintrag durch das Schweißen noch steigern, sodass die Toleranzen überschritten sind. Besser ist es also, die Eigenspannungen vor dem Fügen zu beseitigen – durch Richten.

6. Die Toleranzen addieren sich zu weit auf

Im Bearbeitungsprozess ist jede einzelne Toleranz eingehalten, beim Fügen zeigt sich aber: Das passt doch nicht. Eine Ursache kann sein, dass in den einzelnen Prozessschritten zu nah an den Toleranzgrenzen gearbeitet wurde. In Summe überschreiten dann die Abweichungen dann das, was noch erlaubt ist. Besser ist es, von Anfang an möglichst präzise zu produzieren. Das gelingt bei Blechen dann, wenn sie gerichtet sind.

7. Qualitätsprobleme beim Endprodukt

Auch wenn das Endprodukt in Ordnung aussieht, können die Eigenspannungen der verbauten Blechteile nach wie vor enthalten sein. Je nach Belastung des Bauteils werden sie erst später frei – Schäden am Endprodukt sind dabei nicht auszuschließen. Wenn sich Ihr Kunde also über Qualitätsprobleme beklagt, kann es durchaus sein, dass sie sich mittels Richten lösen lassen.

8. Die Formstabilität der Bauteile leidet

Die Einstellungen der Laserschneidmaschine stimmen; das Stanzwerkzeug ist noch in Ordnung. Und doch sind die Werkstücke nicht so formstabil wie sie sein sollten. Auch hier kommen als Ursache die Eigenspannungen im Blech infrage. Bevor der Kunde reklamiert, sollte man besser richten.

9. Die Lebensdauer der Werkzeuge ist zu kurz

Werkzeuge sind teuer. Umso ärgerlicher ist es, wenn sie weniger lang einsetzbar sind als erwartet. Doch das lässt sich ändern: Gerichtete Bleche beanspruchen die Werkzeuge weniger als Bleche mit höheren Eigenspannungen. Obendrein gibt es weniger Störungen im Werkzeug. Das Richten steigert in diesem Fall also die Produktivität.

10. Die Stanzmaschine muss mehr produzieren

Mehr Hubzahl bei der Stanzmaschine bedeutet mehr Teileausstoß. Damit steigt ihre Produktivität und ihre Wirtschaftlichkeit. Doch es reicht nicht, einfach eine höhere Hubzahl an der Maschine einzustellen. Ohne weitere Anpassungen im Prozess riskiert man Schäden am Werkzeug oder an den Teilen. Eine Möglichkeit, um den Prozess anzupassen, ist es, nur noch gerichtete Bleche zu verwenden. Damit lässt sich die Hubzahl der Stanzmaschine steigern – und damit ihren Ausstoß.

11. Der Schweißroboter meldet zu viel Ausschuss

Schweißroboter sind auf besonders enge Toleranzen angewiesen. Weicht ein Bauteil zu weit vom Soll ab, wird es schnell als n.i.O. eingestuft und dem Ausschuss zugeführt. Das wiederum bremst die Wirtschaftlichkeit des Schweißroboters aus. Wenn man allerdings richtet, bevor man die Teile dem Schweißroboter zuführt, kann er seine Produktivität richtig ausspielen.

12. Hochschnellende Bleche verursachen Schäden am Laserkopf

Mit etwas Pech werden die Eigenspannungen im Blech beim Laserschneiden frei. Dann ist es möglich, dass ein Blechausschnitt plötzlich hochspringt. Stößt er gegen den Laserkopf, kann dieser beschädigt werden. Um dieses Risiko von vorneherein auszuschließen, sollte man die Bleche richten.

Zusatztipp zum Richten von Blechen und Blechteilen

Um Bleche oder Blechteile zu richten, benötigt man nicht unbedingt eine eigene Richtmaschine. Beim Lohnrichten übernimmt ein spezialisiertes Unternehmen diese Aufgabe. Gute Anbieter sind auf schnelle Einsätze vorbereitet und verstehen sofort die Anforderungen, welche die Produktion ans Blech hat. Die nötigen Toleranzen, der damit verbundene Aufwand und die Kosten stimmt der Lohnrichter ab. Auch kümmert er sich um die Logistik. Transportschäden oder zusätzliche Verschmutzungen muss Ihr Lohnrichter ausschließen.