W przypadku instalacji taśmowych liczy się dokładność i niezawodność

Firma BITO-Lagertechnik Bittmann GmbH zatrudniając ponad 1000 pracowników, z zyskami ponad 300 milionów euro ze sprzedaży oraz 178 latami doświadczenia jest jednym z liderów rynku techniki magazynowej w Europie. Założona w 1845 roku firma z Meisenheim jest obecnie dostawcą kompleksowych usług w zakresie regałów, kontenerów, kompletacji zamówień i systemów transportowych. Portfolio obejmuje ponad 5000 produktów i trafia do ponad 70 000 klientów na całym świecie. Oprócz standardowych produktów coraz więcej miejsca zajmują produkty realizowane w ramach projektów. BITO opracowuje dla klientów skalowalne systemy magazynowania w oparciu o system modułowy o wysokim stopniu indywidualizacji, całkowicie dostosowany do wymagań klienta. Produkty są elastyczne i dają się rozszerzać, a firma z Meisenheim wykorzystuje je do wspierania swoich klientów, od start-upów, przez średnie firmy, po duże korporacje.

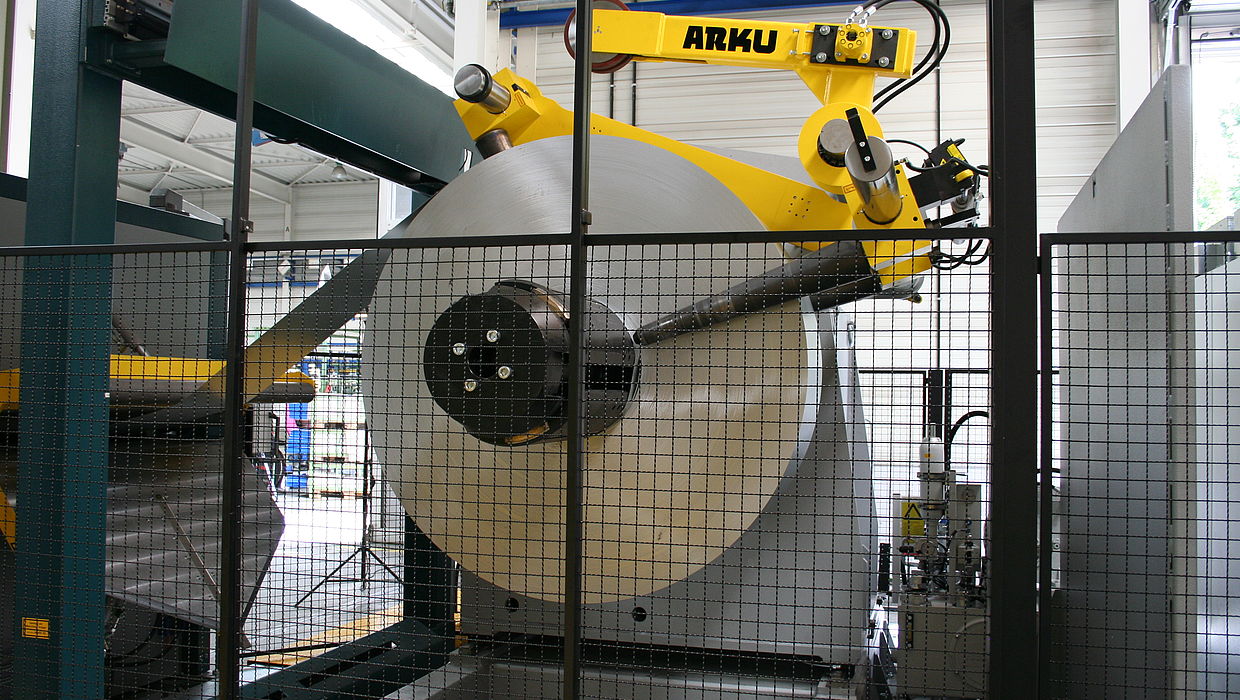

Od kręgów blachy po systemy regałów wszystko musi się zgadzać

Do określonych części systemów regałowych, zwłaszcza kratownic i podpór BITO przetwarza blachę z kręgów. W celu doprowadzenia materiału do produkcji wymagane są specjalne systemy przenośników. Ich podstawowa konstrukcja składa się ze szpuli, na której mocowany jest zwój blachy oraz zespołu prostującego. Zapewnia to eliminację krzywizny blachy spowodowanej nawijaniem jej na szpulę. Gwarantuje również, że blacha jest możliwie płaska i pozbawiona naprężeń wewnętrznych do dalszej obróbki. W zależności od wersji dostępne są także pomoce do zakładania taśmy, mostek pętelkowy oraz technologia podawania i, w razie potrzeby, zgrzewarka końców taśmy. W BITO systemy taśmowe są połączone z prasą do głębokiego tłoczenia lub systemem profilowania.

Pierwsze urządzenie taśmowe firmy ARKU zostało wprowadzone do BITO w 1986 roku. Z biegiem czasu w halach można teraz znaleźć wiele systemów z Baden-Baden. „ARKU jest naszym dostawcą zaawansowanych systemów o wysokiej jakości” – wyjaśnia Günter Knecht, kierownik ds. projektowania urządzeń i budowy narzędzi/inżynierii przemysłowej w BITO. Powód: jakość technologii prostowania znajduje również odzwierciedlenie w jakości produktu końcowego. „Szczególnie w urządzeniach zautomatyzowanych wymagany jest dziś poziom dokładności, który zdecydowanie stanowi dla nas wyzwanie” – mówi Knecht. Aby to osiągnąć, nie tylko maszyna profilująca musi zapewniać wysoką precyzję, ale także poprzedzający ją system taśmowy. Decydującym czynnikiem są prostość i brak skręcania się pasów. „Płaskość i brak naprężeń sprawiają, że produkt końcowy jest bardziej stabilny, dlatego też dokładność jest dla nas najważniejszym czynnikiem decydującym o przygotowaniu taśmy” – relacjonuje Knecht. Urządzenia prostujące są również wyposażone w opatentowany przez firmę ARKU system napędowy EcoPlan®. „Zapewnia on do 30 procent większą wydajność przy tym samym zapotrzebowaniu na energię. Podobnie jak system ABS w samochodzie, EcoPlan® zapobiega ślizganiu się rolek prostujących po blasze. Zmniejsza to zużycie rolek, chroni powierzchnię materiału, a także oszczędza energię” – wyjaśnia Johannes Decker, Sales Belt Systems w ARKU.

Brak wykwalifikowanych pracowników czyni ważną łatwą obsługę

Kolejnym aspektem jest funkcjonalność systemów taśmowych. Kręgi blachy należy podnieść na krzesło załadunkowe za pomocą dźwigu wewnętrznego, przygotować i nasunąć na szpulę. „ARKU jest w tym względzie łatwe w użyciu, pracownicy bardzo dobrze radzą sobie z tą technologią” – mówi Knecht. Urządzenia z Baden-Baden posiadają podwójny bęben obrotowy, który przyspiesza załadunek. Dokumentacja jest również łatwa do zrozumienia i przedstawiona szczegółowo, nawet w przypadku indywidualnych dostosowań systemu taśm. Z biegiem lat systemy taśmowe ARKU znacznie się rozwinęły i obecnie można je całkowicie przebudować i dostosowywać.

Także parametry każdego produktu przechowywane są w systemie sterowania instalacji taśmowej. Operatorzy mogą natychmiast zobaczyć, jak działa maszyna, za pomocą cyfrowego wyświetlacza. Minimalizuje to źródła błędów ludzkich. Jednakże pracownicy nadal muszą sprawdzać, czy osiągnięto wymaganą jakość i w razie potrzeby wprowadzać korekty. „Nie każda stal jest taka sama, każdy krąg zachowuje się nieco inaczej” – wyjaśnia Knecht. Cyfrowe narzędzia pomocnicze prawdopodobnie jednak zyskają w przyszłości na znaczeniu, ponieważ niedobór wykwalifikowanych pracowników jest również problemem BITO.

Dobre wyniki osiągalne także przy gorszym materiale

Systemy taśmowe ARKU sprawdziły się dobrze w ostatnich latach, kiedy stali było niewiele i często była dostępna jedynie w kiepskiej jakości. Dla BITO było wyraźnie zauważalne, czy jednostka prostująca była wyposażona w 21 rolek, czy w mniej. Według Knechta był to także powód, aby przy najnowszym projekcie ponownie zdecydować się na firmę ARKU: „Zakładamy, że wahania jakości materiału będą coraz większe. Dzięki ARKU możemy zapewnić lepszą jakość materiału i osiągnąć bardziej stabilny cały proces” – mówi.

Ponadto firma Knecht ma również dobre doświadczenia z dostępnością maszyn ARKU, która wynosi ponad 95 procent. Dlatego też na najważniejszych liniach produkcyjnych w BITO stoi na początku system taśmowy z Baden-Baden. „A jeśli coś się stanie, serwis zawsze zjawia się szybko” – relacjonuje Knecht. Staje się to coraz ważniejsze, ponieważ w związku z szybkim rozwojem firmy w ostatnich latach systemy taśmowe pracują obecnie na trzy lub cztery zmiany. Wtedy każda porażka staje się problemem.

„W BITO jesteśmy w kontakcie biznesowym z firmą ARKU od ponad 30 lat i zawsze wszystko układało się bardzo dobrze“, podsumowuje Knecht swoje doświadczenia i wyjaśnia: „W przypadku instalacji taśmowych oraz tematu prostowania ARKU jest dla nas zawsze pierwszym adresem.“