Nivelación y desbarbado de acero inoxidable

Fundada en 1982 como empresa comercial de acero inoxidable, NIRONIT Edelstahl GmbH & Co. KG de Rosengarten, cerca de Hamburgo, ofrece ahora mucho más. En cuanto a los servicios, la tramitación de exportaciones, la logística, el almacenamiento para pedidos urgentes y toda una serie de procedimientos de ensayo completan el espectro. El material procesado en el centro de corte de Bremen tiene un grosor de entre 0,5 y 150 milímetros. Las piezas también se fresan, nivelan, desbarban, redondean en los bordes y pueden recibir un acabado superficial. "Nuestro punto fuerte es el amplio stock y procesamiento de calidades estándar de acero inoxidable, así como de muchos materiales especiales para una amplia gama de aplicaciones", explica Alexander Ruf, jefe de planta de NIRONIT en Bremen, y añade:

"Si alguien busca algo especial y no lo encuentra, nos llama".

En consecuencia, la empresa, con sus 70 empleados, está activa en todo el mundo.

La superficie y la planitud son importantes para las piezas en bruto de chapa metálica

En un entorno tan competitivo como el actual, NIRONIT no puede estarse de brazos cruzados. "Buscamos constantemente la forma de presentarnos lo mejor posible en el mercado y diferenciarnos de los demás", afirma Ruf. La tecnología de corte por plasma y por chorro de agua permite obtener piezas en bruto con una calidad de corte muy alta. "Sin embargo, para poder garantizar los requisitos especiales de superficie y planitud de las piezas, solíamos encargar a proveedores externos los servicios necesarios para hacerlo posible".

Para el enderezado, NIRONIT utilizó durante muchos años el centro de enderezado y desbarbado de ARKU para trabajos de enderezado por encargo. La mayoría de las veces se trataba de tareas más difíciles, como recuerda Ruf, pero el trayecto de transporte de Bremen a Baden-Baden es largo y los costes deben compensarse obviamente.

"Nuestro objetivo era crecer cualitativamente más que cuantitativamente, porque sólo se puede entrar en otros segmentos con una calidad de corte precisa, calidad de superficie, planitud y garantía de puntualidad", explica el director del centro.

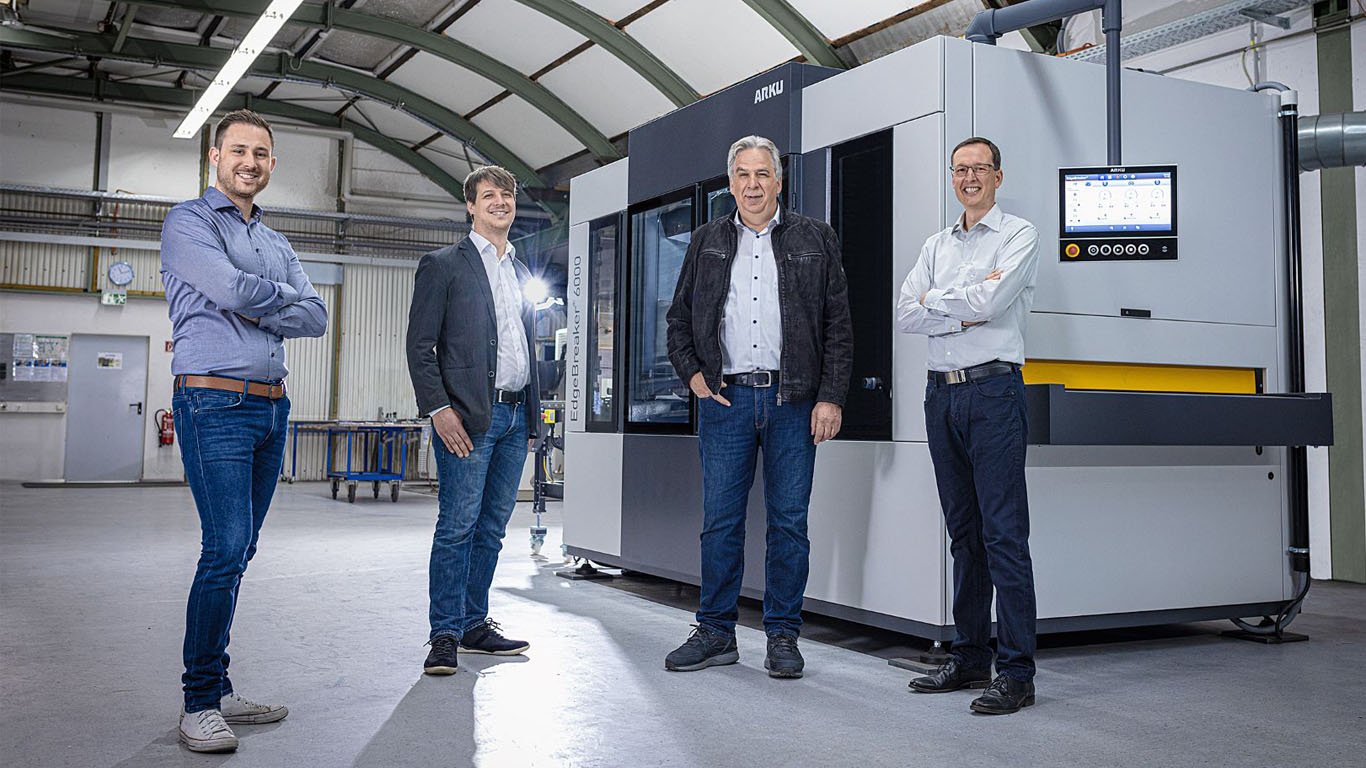

.En 2022, los responsables de la empresa analizaron qué equipos faltaban aún: Una niveladora, una desbarbadora y una cortadora láser. Esta última ya se ha encargado y su entrega está prevista para 2024. Por otra parte, una FlatMaster® 120 y una EdgeBreaker® 6000 de ARKU ya están en el centro de corte.

Sólo las hojas sin rebabas y planas pueden salir de la producción

"Según nuestras normas de calidad, las piezas curvadas y con rebabas no deben llegar al cliente", explica Ruf más adelante. Con una anchura de paso de hasta 1.300 milímetros y una longitud de hasta 2.000 milímetros, son un caso para el EdgeBreaker® 6000. "Con la mesa de succión como soporte, el desbarbado funciona muy bien incluso con componentes pequeños", afirma el jefe de obra.

Las piezas curvadas y en bruto se manipulan con el FlatMaster® 120, aunque las dimensiones pueden ser considerables. La longitud mínima es de 210 milímetros, pero la enderezadora de ARKU en Bremen también ha manipulado chapas de 6.000 milímetros de largo y 2.000 milímetros de ancho. "Disponemos de una vía de rodillos de 6 metros cada una para los recorridos de ida y vuelta, lo que funciona bien", informa Ruf. NIRONIT también las nivela cuando el cliente no lo solicita expresamente. Las piezas reciben una pegatina que indica la nivelación y un código QR para obtener más información.

"Cada componente de acero inoxidable tiene un proceso de mecanizado posterior", explica Ruf. En parte, NIRONIT se encarga de estas operaciones de mecanizado junto con sus socios, y en parte lo hace el propio cliente. Independientemente de ello, para estos procesos posteriores es importante, por un lado, eliminar las rebabas molestas. Por otro lado, la nivelación garantiza la reducción de las tensiones residuales en el material. Por ello, la adquisición de FlatMaster® ya ha aportado a NIRONIT una serie de nuevos pedidos de bastidores. Y la enderezadora también puede mejorar la calidad de las chapas procedentes de la acería. "Teníamos un cliente que quería una planitud garantizada de 2 milímetros", dice el jefe de obra, "ninguna fábrica puede representar semejante tolerancia. Sin embargo, con el FlatMaster® pudimos satisfacer la petición del cliente sin problemas."

El mínimo esfuerzo posible para los procesos posteriores

Esta evolución hacia una mayor calidad está generalizada en el sector, observa Ruf. "Muchos clientes quieren que las piezas estén acabadas y perfectas para tener menos trabajo en los procesos posteriores ", afirma. Además, a lo largo de los años se han ido añadiendo cada vez más requisitos: Un chaflán aquí, una rosca allá o un redondeo de aristas. El alivio de tensiones también es un problema: cuando se cortan, fresan o taladran chapas, siempre se liberan tensiones en la estructura metálica. El enderezado alivia estas tensiones residuales, otra ventaja para Ruf además de la planitud. "De este modo, los clientes tienen muchos menos problemas en los procesos posteriores". El jefe de obra continúa explicando: "Tuvimos un caso en el que un cliente ahorró casi 300 horas de tiempo de procesamiento mediante el enderezado dentro del pedido general.

Ruf has already experienced firsthand how important leveling is. In 2014, he had to go to Ethiopia to accompany a project. NIRONIT had delivered almost 70 tons of material to Addis Ababa - and the sheets were crooked. "The production manager told me, 'The blank looks like a snake,'" recalls the current Bremen site manager. The welding robot could not work with it. But Ruf couldn't send the material back for leveling either. So, together with the customer's employees, he set up an improvised straightening system on site using T-beams and jacks. "We used the jack's pump to push out each shaft individually, 14 hours a day for 10 days. I had to operate the pump by hand - that was one of the most memorable experiences for me," Ruf says. He has been a fierce advocate of flatness ever since.

The EdgeBreaker® 6000 has also brought a whole series of advances for NIRONIT. Although the stainless steel specialist has another deburring machine, it is less precise and requires more maintenance.

Los empleados deben tener la calidad como algo prioritario

Los trabajadores cualificados del centro de corte no tuvieron que hacer mucho esfuerzo. "Seleccionamos a los empleados responsables de los sistemas y ARKU se encargó de formarlos", informa Ruf. Las dos máquinas son relativamente fáciles de manejar, afirma, y el sistema de control también es muy fácil de usar. La formación duró tres días, durante la puesta en marcha. Después, los empleados pudieron trabajar ellos mismos con ellas. "ARKU ha creado un paquete en el que la máquina hace la gran parte", explica el jefe de obra. Con la EdgeBreaker®, NIRONIT añadió el software inteligente Wizard de ARKU como opción. Esto fue muy útil para Ruf y su equipo, especialmente durante el periodo de formación. El programa determina qué cinta abrasiva es la adecuada para el acabado de superficie requerido. También selecciona automáticamente la mejor herramienta de desbarbado para cada tarea de mecanizado. De este modo, el asistente ajusta siempre de forma óptima la desbarbadora a la productividad y al desgaste de la herramienta. Esto significa que los usuarios pueden estar seguros de conseguir los resultados de mecanizado deseados con el mínimo esfuerzo.

La inversión en más calidad, ha merecido la pena para NIRONIT: "La calidad del producto es especialmente importante para mí, porque muchos pedidos sólo vuelven si la calidad es la adecuada", dice Ruf. Muchos clientes no sólo quieren el corte, sino un buen producto, y eso crea valor añadido: si el cliente tiene menos pasos en el procesamiento posterior, también está dispuesto a pagar más por ello.

"Las máquinas de ARKU hicieron una vez más un buen acabado y fueron perfectas para nuestros clientes"", resume el jefe de obra.